一、企业简介

山东泰开互感器有限公司成立于2003年,21年专注研发、生产10kV到1000kV互感器,是世界领先的互感器、高压成套试验设备生产企业。

图1 山东泰开互感器有限公司

公司多年来紧跟国家电力发展战略,长期专注于高压互感器这一细分领域,围绕着专、精、特、新持续发力,逐步成长为国家高新技术企业,山东省智能工厂、山东省瞪羚企业、山东省高端品牌培育企业、国家专精特新“小巨人”企业、国家单项冠军企业、国家知识产权优势企业、国家绿色供应链管理企业,承担国家智能制造标准应用试点项目。

二、主要产品简介

公司主营产品为各类高压互感器。高压互感器是输变电工程中的重要设备,在电力系统中有着广泛的应用,它将高电压、大电流转化为低电压、小电流,或将低电压、小电流转化为高电压、大电流。在输变电系统中,常被用作保护、计量和控制设备。公司主要产品类别有电容式电压互感器、SF6电压互感器、GIS内置电压互感器、油浸式电流互感器、SF6电流互感器等。其中1000kV罐式电容式电压互感器打破日本技术垄断,避免了PT与电网发生串联谐振的风险,并进一步提高了罐式电压互感器的可靠性,为我国国产装备走向国际奠定了基础。

图2 TYD765电容式电压互感 图3 TYD1000电容式电压互感器

三、数字化转型前的痛点和需求

1.研发设计效率低、易出错。公司作为输变电设备制造企业,用户多是电网企业、发电企业,多采用订单式生产,因用户使用场景不同,导致个性化需求多、设计工作量大、设计失误多、效率低,知识传承难。

2.产销联动不紧密,导致市场需求与产能时常错乱。公司属于离散型制造业,生产情况主要由下游企业“如何买”来决定的,主要采用接单式生产,订单基本上呈现多品种,小批量的趋势,不同订单之间交期变化较大。生产和销售在规划上缺乏协调性,生产和销售部门之间缺乏有效的信息共享和沟通机制,产销信息沟通不畅,生产和销售行为不能及时调整和优化,导致生产出来的产品积压,客户急要的产品生产不出来,增加了企业的运营成本,也造成了资源浪费。

3.生产过程管理不透明,导致订单准交率低。因为存在生产与需求不匹配、生产计划不合理、工单数据流转效率低、供应商交货延迟、物料质量不稳定、库存不足、内部沟通不畅、处理质量问题等情况,生产进度时常受到影响,导致在制品多、订单无法按时交付,影响了产能,制约了发展。

综上所述,公司急需先进的管理理念、管理工具、管理方式,解决各项问题。

四、数字化转型措施

针对以上问题,公司经过充分调研和顶层设计,以企业资源计划管理系统(ERP)为核心,以产品全生命周期管理系统(PLM)为上位系统、制造运营管理系统(MOM)为下位系统、办公自动化系统(OA)贯穿全业务流程的数字化体系,实现了设计研发平台化、生产透明化、业财一体化。2022年通过了国网公司电工装备智慧物联平台EIP的接入验收,成为行业标杆企业。

1.开展硬件建设工作。部署具有高可靠和易扩展架构的工业网络。实现主交换机虚拟化,保障工业网络通畅、高速。所有工控电脑均安装安全防护装置,确保工控网络的安全。无线网络采用先进的WIFI6,并实现厂区全覆盖,同时配置AC控制器,只有授权的采集器才能访问,确保无线网络的安全。

图4 数字化信息流情况

2.实施平台模块化设计。在PLM系统建立模块化设计平台,可以自动生成产品BOM和技术通知单;与CAD建立接口,实现图纸驱动BOM的自动生成,有效解决技术设计的标准化和便利化问题;设立知识库,形成技术经验的系统积累,解决设计经验传承难的问题。

图5 PLM系统建立模块化设计平台

3.各种数据流转快捷有效。生产和采购计划均在ERP系统运行,通过一采通管理平台实施网上寻源、报价,供方对公司采购订单的优先级通过绿、黄、红、黑四种颜色显示采购缓冲状态。物料检验合格后,通过WCS触发AGV周转车进行入库,执行生产计划时,系统自动触发领料任务,通过WCS自动拣货,送至立库待出库区,实现自动领料。

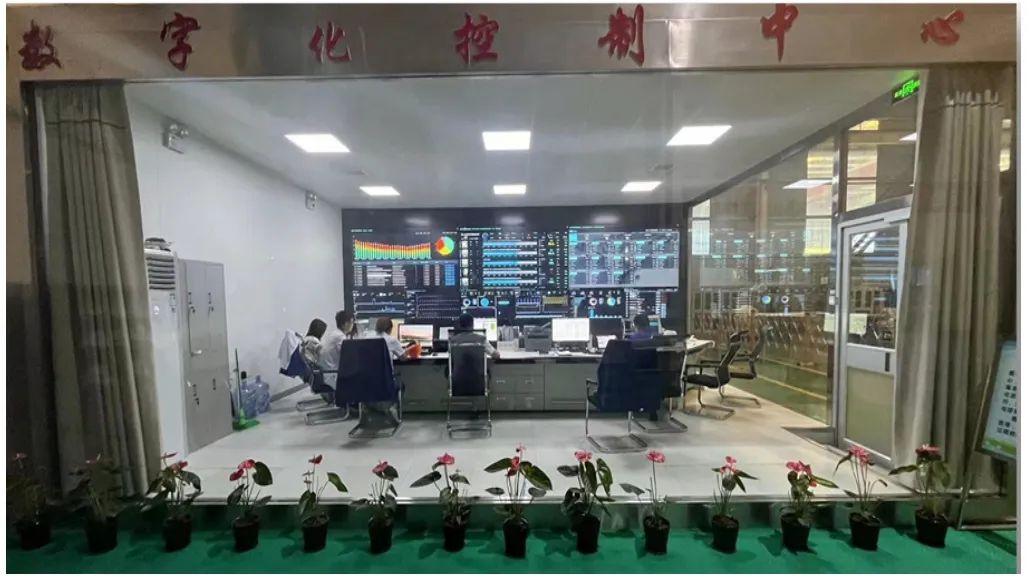

4.生产数据有效监控及可靠运维。通过MOM系统对物料进行全流程管控,从物料到货就赋予二维码,通过二维码实施物料质量信息的录入;生产过程中,通过PDA实现人、机、料、法、环、测与产品的关联,设置防错机制。采用安灯机制减少系统故障,依托钉钉及MES双系统运行,限定时间内未解决的故障执行逐级升级逻辑。实时采集生产信息和订单进度,自动同步至国家电网的EIP平台,实现公司订单进度、订单质量、产能情况的实时共享。所有生产数据通过数字化大屏与车间看板,可实时、动态呈现公司的生产数据以及各报表分析数据供生产运营决策。

图6 数字化控制中心

五、转型后应用成效

公司将先进信息技术与先进制造技术深度融合,贯穿于产品设计、外协件购置,生产制造、运维服务等输配电及控制设备行业全生命周期的各个环节及相应系统的优化集成,转型后,实现了产品生产周期缩短20%,订单准时交付率提升10%,生产效率提升31.58%,产品一次交验合格率提升至98.2%,优等品率提升8.5%。

从2013年开始实施信息化、数字化改造,到2023年的十年间,公司销售收入从1.72亿元增长到8.2亿元,利润从1600万元增长到7000万元,同期员工人数从399人增至401人,人均效益实现了300%以上的大幅提升。

六、下一步打算

计划2025年初步建立客户、公司、供应商全供应链业务协同。

1.实行大数据平台整合,实现不沟通系统间一次录入,跨系统融合呈现。

2.继续深入建设智能工厂。采购或改造先进自动化设备,通过“边-云-网”提供的算力,配合以人工智能的先进算法,采集分析海量数据,通过虚实融合,端边云网协同,让数据在流动中增值。

3.实现数字孪生3D可视化。建设可视化数字孪生工厂,逐步实现工厂级3D可视化、车间级3D可视化、产线工段级3D可视化,让管理者能够实时掌控生产现场,为工厂数字化、信息化建设提供全新解决思路。