一、企业简介

山东京卫制药有限公司是一家战略聚焦于呼吸领域高难度吸入制剂、精神神经领域长效微球制剂以及挑战专利药研发及生产销售的现代化制药企业。公司先后被评为国家高新技术企业、山东省“专精特新”中小企业、山东省重点培育的贸易双循环试点企业、山东省高端品牌培育企业、山东省数字经济“晨星工厂”等。公司是中国最大的药用气雾剂生产企业,还是国内吸入气雾剂CFCs淘汰行动的首批试点单位,率先完成CFCs淘汰,获得国家环保部对外合作中心、联合国环境署联合颁发的环境保护认可证书。

二、主要产品简介

公司已在国内上市多个首仿药和独家产品,主要产品保持领先的市场份额;产品出口美国、澳大利亚、新西兰等70多个国家。公司先后与西安杨森(Xian Janssen)、科赴(kenvue)、拜耳(Bayer)等国际药企结为战略合作伙伴,成为外资药企在中国的CMO、CDMO业务首选合作商。

精神神经领域主导产品草酸艾司西酞普兰片,为抗抑郁药第一品牌,2021年被评为“山东省制造业单项冠军产品”,2023年入选“山东制造·齐鲁精品”名单。2023年度该产品市场占有率全国排名第3位。

呼吸领域主导产品硫酸沙丁胺醇吸入气雾剂,作为进口替代药,在国内市场占有率持续保持领先地位。2023年度该产品市场占有率全国排名第2位。

三、数字化转型前的痛点和需求

1.数据支持缺乏,供应商管理不够优化。

随着医药行业的快速发展和公司业务量逐年递增,公司对接国内外成百上千家供应商,在传统的采购模式下,供应商的管理更多依赖于人力经验,因缺乏多维度数据支持,不利于优质供应商资源的筛选和积累。

2.供应链管理低效,库存和物流成本高。

面临几十个品规、几百种订单模式的排产,包括国内外客户定制化的需求,传统人工排产模式会受制于生产条件降低交付能力。转变传统的生产和管理模式,提高生产运营效率,降低生产成本,生产管理数字化势在必行。

3.质量管理和风险控制存在隐患。

大量订单需求、高标准的质量和安全规范要求,让制药行业面临着如何将新兴技术(如人工智能、物联网、大数据等)与现有生产流程和管理体系有效融合的挑战,实现智能化生产,需要同时建立完善的质量管理体系,利用数字化工具进行风险评估和控制,以确保药品质量和患者安全。

四、数字化转型措施

为解决上述问题,京卫制药从顶层设计与战略规划角度出发,制定了清晰的数字化转型战略,包括确定转型目标和规划实施路径。主要采取了以下措施:

1.基础设施升级

升级自动化、智能化生产线,引入大数据配套软件,完善数据化平台,应用大数据、人工智能等新一代信息技术,优化公司数字化运营流程,实施生产设备智能化技术改造,将智能化生产线信息流依托企业现有Oracle ERP(资源管理规划系统)等工业软件管理系统,建成数字化信息平台。

机房

2.数据管理平台建设

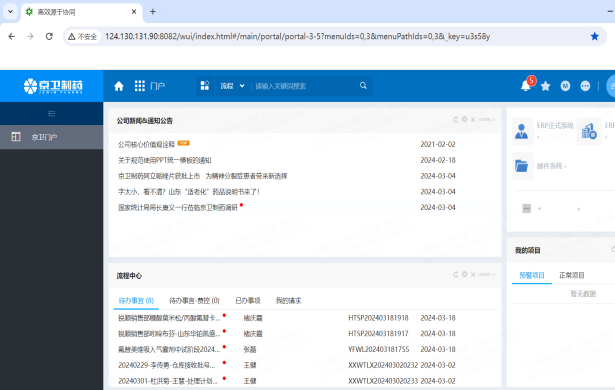

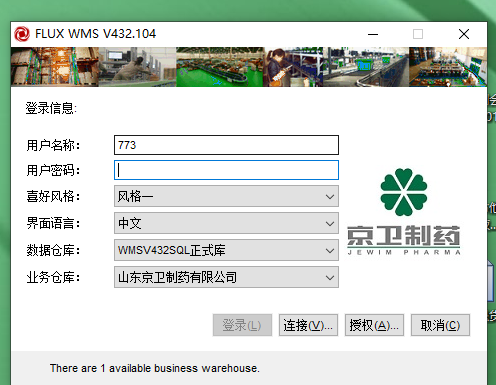

目前公司已引进Oracle ERP、WMS、OA、EMS、CRM等软件系统,并建有大数据中心,借助有线光缆及无线网络系统支持数据和信息的获取、传递、分析、发布和共享应用,从供应链、制造、质控、仓库到能源管理等生产运营实现全流程信息及数据互通,实现全方位数字化管理,全面提升企业竞争力。

Oracle ERP OA系统

WMS EMS系统

CRM系统

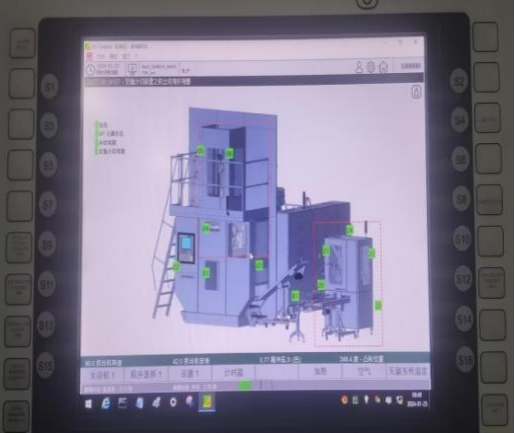

3.智能工厂建设

气雾剂生产从瑞士Pamasol公司引入国际先进水平的智能化吸入气雾剂生产线,配备了意大利CAM公司的全自动包装机,以及意大利CAM公司的全自动吸入气雾剂试喷机、全自动检重检漏设备等。可实现吸入气雾剂100%的全自动试喷、称重法检漏。

P2055全自动MDIs灌装线 MDIs全自动装配线

粉雾剂生产配有两条从德国翰晖(HH)公司引进的国际先进的智能化吸入粉雾剂灌装线,可实现毫克级微粉物料的产品灌装和100%在线称重检测,并配有德国GEA公司高速搅拌混合机、高精度步入式恒温恒湿箱,根据粉雾剂产品工艺特性,可实现高精度的低湿度智能化控制。

贮库型DPIs充填机 胶囊型DPIs充填机

无菌制剂建有两条智能化无菌吸入溶液生产线,配有2条从瑞士引进的BFS灌装线,可实现全自动CIP、SIP,生产能力超过35000支/小时,车间还配有由意大利Conwel(康威尔)高压电检漏设备、BFS智能视觉灯检机、全自动枕包机、贴标机、蜘蛛手装盒机等组成的全自动包装线。

Rommelag BFS

阿童木机器人蜘蛛手

五、转型后应用成效

经过实施数字化转型,购置先进智能化生产设备,淘汰传统设备,提高了生产效率,实现了公司数字化智能制造新模式应用的升级;引进ERP、WMS、OA、EMS等软件系统,实现从办公、生产、质量到物流的智能化管理,打造了财务、采购、仓库、销售、计划、生产、成本的数字化应用场景,进一步实现了降本增效,提升了公司整体竞争实力及智能制造水平,促进了公司的可持续发展。

1.通过数字化转型智能车间建设,数字化设备占比80%以上,提高产能约20%,良品率提升15%,用工人数减少10%,每年节省人力成本200万元以上。

2.安全风险隐患数量降低60%。

3.能耗降低显著:饮用水使用量降低5%,用电量降低3%,蒸汽使用量降低3%。

4.整体运营效率提升20%,生产效率提高25%以上,减少40%以上非计划停机,消除18%以上非生产性能耗,从而大幅提升劳动生产率与人均生产值,提高综合效率。

六、下一步打算

1.构建数字化生态系统。

对当前已有系统进行持续发展优化,将通过实施智能制造执行系统(MES)、数据采集与监视系统(SCADA)、企业资产管理系统(EAM)、AI场景应用等数字化系统与现有各类系统相融合。

2.深化数据分析与决策支持。结合现有的ERP、OA、CRM、BMS、WMS、APS、BI等平台,整合生产设备智能化改造以及人才、科研、资金、市场等资源链接,形成集研发设计、生产制造、检验检测、销售及共享制造于一体的全域服务平台。进一步提高研、产、销流程效率,减少人力成本和时间成本;通过个性化服务和精准的营销策略提升客户满意度;强化供应链管理,优化物流和库存管理,降低库存成本和周期。

3.坚持可持续发展。积极响应国家号召,推动环保和节能绿色技术的应用,推进智慧工厂的建设,将柔性制造、数字化制造融入到设计、建设中,实现生产过程的绿色化和可持续发展,打造高质量发展的示范标杆。