一、企业简介

尤洛卡(山东)矿业科技有限公司位于泰安高新区,专门从事煤矿顶板安全监测及智能化装备生产,隶属于泰安市数字经济产业链,是国家级高新技术企业、国家级专精特新“小巨人”企业,山东省制造业单项冠军企业、山东省民营创新100强企业,建有博士后科研工作站、院士工作站、山东省工程研究中心等多个科研平台,承担省级以上课题20余项。主营产品:煤矿单轨吊辅助运输系统、深部巷道抗冲击恒阻锚护产品、矿山安全管理软件等,产品获得国家、省、市级奖励及荣誉数十项,获得专利122项。

二、主要产品简介

矿用防爆柴油机单轨吊机车,是矿山辅助运输系统中的一种新型装备,主要应用于煤矿井下多起伏、大倾角、长距离、多支线、软岩、底鼓严重等复杂巷道内大型液压支架等重型设备及轻散物料的运输。产品采用计算机控制技术、电液比例技术、传感器技术和现场总线等先进技术群,并在传统数字电传操控系统基础上强化故障诊断,具有辅助控制、超速保护、行走甩驱控制及起吊重量、行车速度、油温油压、瓦斯浓度、系统压力等实时检测功能,经过多年的技术创新,现在打造的新一代矿用智能单轨辅助运输系统具有数字化、信息化、智能化、无人化等特点,实现了国产替代进口。

三、数字化转型前的痛点和需求

公司原有车间处于传统的非连续式生产模式,生产过程对于劳动力的依赖程度较高。近年来,公司面临“招工难”“招工贵”等问题,对生产成本控制和运营活动造成不利影响,依靠廉价劳动力进行粗犷式规模扩张的发展模式难以为继。同时,由于公司存在多工序、多品种、非标准化、高质量要求的供货特点,受劳动者技能水平、工作经验、效率影响较大,管理难度较高。因此,调整原有工业结构,打造数字化工厂,以先进的生产系统及自动化、智能化制造设备代替部分原有人工操作环节,依托精益生产的理念,从研发设计、生产制造、质量保证、物料供应、可视化管理等方面进行全方位提升,逐步实现生产环节的数字化、自动化、智能化转型,将有利于保证产品质量的稳定性,提高生产及管理效率,降低人员成本,从而有效提升行业整体竞争力。

四、数字化转型措施

整体思路:

项目主要按照国家对煤矿“安全、绿色、清洁高效、智能”发展的总体要求,借助尤洛卡在矿用装备领域积累的强大的技术研发、市场优势,对矿用智能单轨运输系统(防爆单轨机车)进行关键技术研发,同时,通过引进国内外最先进的柔性生产线及自动化生产设备,对各生产环节进行智能化、数字化转型升级,实现生产流程“一人一机”到“一人多机”的转变,提高生产效率及产品精度,配套引入MES、WMS、SRM等管理系统,实现计划层与生产控制层之间的实时信息交互,提升管理效率。

采取的措施:

1.建设高标准数字化生产车间

对现有车间27000余平米进行升级改造,达到高标准数字化生产车间,并全部安装光伏,打造绿色低碳高质量发展的标杆企业。

新建高标准数字化生产车间、智能化综合车间等4万余平米。

2.引进一流的智能化技术装备

(1)电子车间:引进国内领先的PCBA产线,主要负责完成PCB线路板上面元器件的贴装、插装、焊接、检测、涂覆整个过程。引进行业先进的高速贴片机、GKG印刷机、全自动异形插件机、涂覆机、在线光学检测设备等,实现电控系统全流程生产制造能力。

(2)CNC智能制造车间:

①FMS柔性制造生产线:对标行业龙头,引进目前世界先进、同时也是泰安第一条FMS柔性制造生产线,其搭载了新一代数控系统,具有高生产率、高精度等特点。采用高速主轴、高速进给、高速换刀、高速数控系统等技术,实现多批次、小批量的柔性制造,大幅度缩短加工时间,提高加工效率,满足多种生产需要。

②FANUC关节机器人:FANUC多功能多关节六轴中型多功能机器人,在其同系列中具有最高性能的动作能力,最大动作范围2.01M、最大负载力35KG。

③龙门加工中心:两台龙门加工中心均配备可自动装卸自动分度侧铣头、40把刀位立卧转换刀库,可实现大型工件一次装夹五个面的加工,能更好地保证加工精度和形位公差。

④立式加工中心:马扎克MAZAK小巨人立式加工中心VCN-570CL是一种C型结构的高端立式加工中心,该机床采用最新一代的控制系统,大幅度提高了数控系统的数据处理能力和运动控制性能、机床操作更加方便、更加安全、加工精度更加稳定、加工效率更加提升。

(3)铆焊车间

①马达梁、横梁、道岔焊接机器人生产线

机器人工作站采用自动RGV小车与机器人工作站配合实现工件的自动上下料,生产线采用集中控制,生产信息实时流转、存储。本线支持信息化监控采集功能,满足整线物料成品与半成品及随行工装的自动流转输送要求。

②轨道焊接机器人生产线

本焊接生产线主要由离子切割倒角机器人系统、机器人焊接工作站、搬运机器人系统等组成,负责工序间的物料(工件)的焊接和输送,实现工件的自动拼点、焊接、装卸,采用区域集中控制实现生产信息的实时流转。

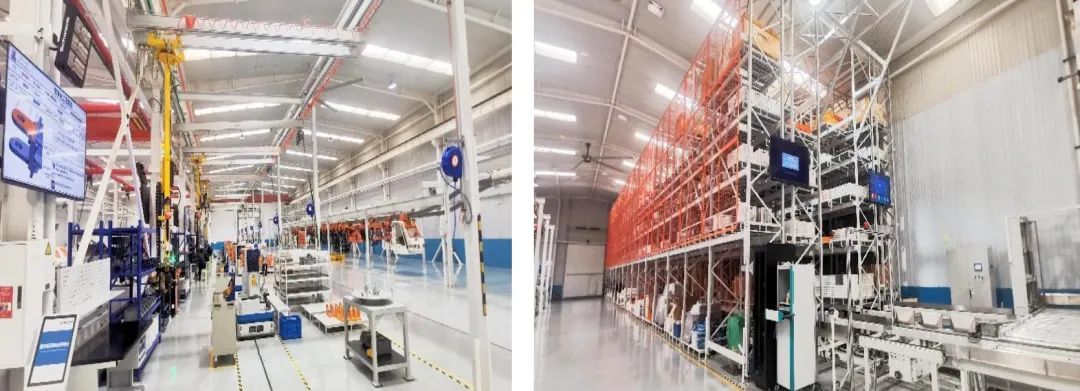

(4)总装车间

根据柔性流水线的生产模式,结合离散制造,在总装、分装、物流、仓储、测试等模块进行智能化改造,主要包含智能化总装线、驱动单元装配线、中大件分装线、小件及机械件分装线、智能化仓储区、调试装配线、物流配送线等,生产单轨运输系统年产200台(套),具备后期扩展产能的能力。

3.建设高标准实验室及试验场地:建设发动机检验检测实验室及国内最大的产品试验场地。

4.搭建工业互联网平台:搭建MES、WMS、SRM等信息化管理系统,实现各生产环节的数字化管理;同时构筑矿用智能单轨运输系统大数据平台,实现产品的自动化、数字化、无人化、智能化。

五、转型后应用成效

通过矿用智能单轨运输系统数字化工厂建设,公司数字化设备占比达到95%,产品自制率达到98%以上,提高产能约30%,生产效率提高28%,良品率提升25%,用工人数减少20%。

项目建成后,可年产矿用智能单轨运输系统200台套,有利于推动公司数字化生产模式转型,进一步实现降本增效,提升公司整体竞争实力及盈利水平,促进公司的可持续发展。

六、下一步打算

通过数字化工厂建设,充分发挥自身技术及先进设备优势,联合科研院所、高校,加大对矿用智能单轨运输系统及危险环境作业机器人关键共性技术研发,研发一批国际先进、国内领先的作业机器人,加快实现危险岗位、关键岗位、危险作业环境的机器人替代,实现关键部件和核心装备制造完全自主,引领产业升级,打造成为具有国际影响力的矿山安全智能装备数字化工厂。