一、企业简介

山东路德新材料股份有限公司是泰安市高性能纤维及复合材料产业链二级链主企业,位于泰安高新区,是国家级制造业单项冠军示范企业,国家高新技术企业、国家级守合同重信用企业、 国家知识产权示范企业、国家技术创新示范企业、国家工业产品绿色设计示范企业,工信部等四部委认定的国家智能制造示范工厂揭榜单位,国家级绿色工厂。拥有2个国家级平台、9个省部级科研平台,荣获中国工业大奖、山东省科技进步一等奖等。

图1 山东路德新材料股份有限公司

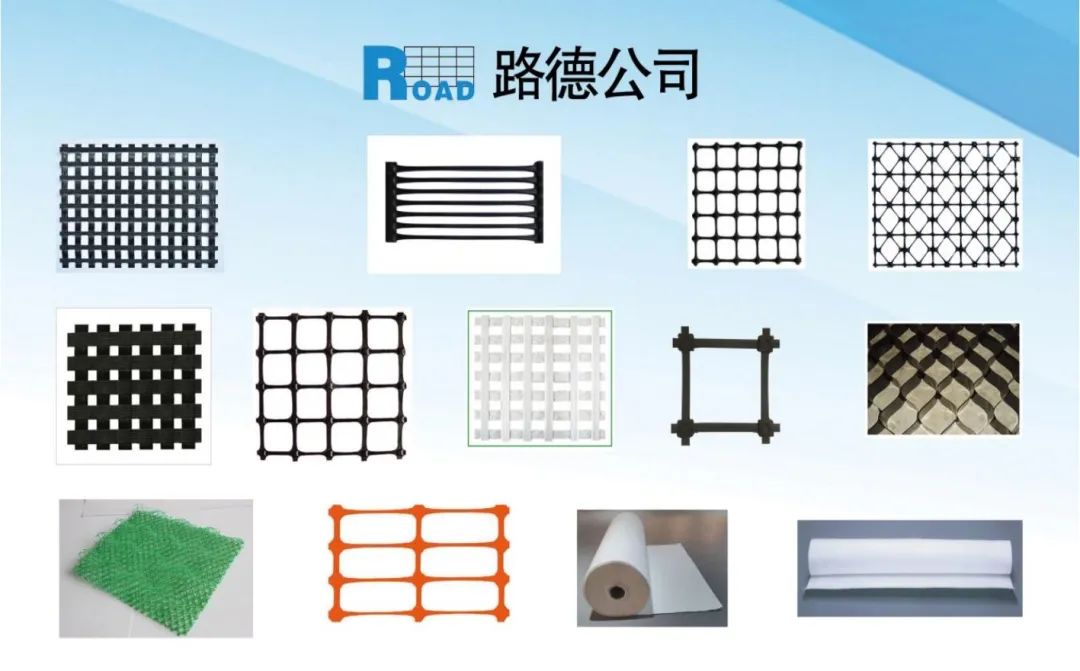

二、主要产品简介

主要生产经营土工格栅、土工布、土工网等基础设施建设专用新材料,产品被国家发改委节能中心认定为首批15个重点节能技术应用典型案例产品之一,入选生态环境部第四批国家重点推广的低碳技术目录,产品已广泛应用于港珠澳大桥、首都新机场、南海岛礁工程、张家口冬奥会工程、雄安新区建设工程等上千项国家重点工程;产品远销三十多个国家和地区,市场占有率稳居同行业首位,受到工程界专家和广大用户的普遍好评。

图2 公司产品

三、数字化转型前的痛点和需求

(一)企业痛点:

1.数据孤岛问题:企业各部门之间的数据往往相互独立,没有实现有效的共享和互通,导致数据价值无法得到充分利用。

2.业务流程繁琐:传统业务流程可能涉及大量纸质文件、手工操作以及重复劳动,效率低下且容易出错。

3.决策支持不足:由于缺乏实时、准确的数据支持,企业决策往往基于有限的信息和经验,增加了决策风险。

(二)企业需求:

1.统一的数据管理平台:企业需要一个能够整合各部门数据、实现数据共享和互通的管理平台,以充分发挥数据价值。

2.实时的决策支持系统:企业需要构建基于实时数据的决策支持系统,为管理层提供科学、准确的决策依据。

3.技术与人才支持:企业需要引进先进的数字化技术,并培养或引进具备数字化技能的人才,为数字化转型提供有力保障。

四、数字化转型措施

(一)数字化转型思路和方法

路德紧跟全市数字化转型发展步伐,将数字化转型纳入企业中长期发展战略规划的重点任务。

一是以数据为驱动,重构自身的业务运作模式,集中力量为数字化转型目标服务,实现管理数字化、工艺数字化、运营数字化、供应链数字化等全流程数字化转型。

二是构建数字化能力,建立适应数字化转型的组织架构、培养具备数字化技能的人才、搭建数字化平台,充分发挥数据作为关键生产要素的作用,推动企业生产方式和管理方式变革,从而更好地应对市场变化和客户需求,促进产业链上下游企业数字化协同创新。

三是立足于泰安市建成新型工业化强市战略目标,以科技创新为引领,充分释放数字化转型新动能,完成业务、技术、组织全方面转型,打造土工合成材料领域国际一流价值型企业。

(二)数字化转型创新亮点

公司高度重视数字技术应用创新,2017年,就承担了工信部智能制造综合标准化与新模式应用项目,在行业内率先完成了“机器换人”。但随着公司业务发展和市场需求变化,公司面临部门数据无法共享互通、生产仓储空间不合理、综合效率不高等新问题,亟须通过数智化升级改造,提升智能制造水平。目前,建成了智能化立体库,新配置了高速堆垛机、自动上料机器人等12种核心智能装备,整合了ERP、MES、BI等信息化系统,搭建了工业互联网大数据平台,使工厂综合效率提升20%以上,产品不良品率降低25%以上,节约仓储用地50%左右,人均产值达到行业领先水平。工程用高性能碳纤维复合材料智能制造新模式应用项目总投资2.29亿元,获批“工信部2017年智能制造新模式应用项目”,2019年11月28日通过国家验收。项目建成行业首家国家智能制造示范工厂,实现行业离散型和大规模个性化定制新模式的应用研究与突破。

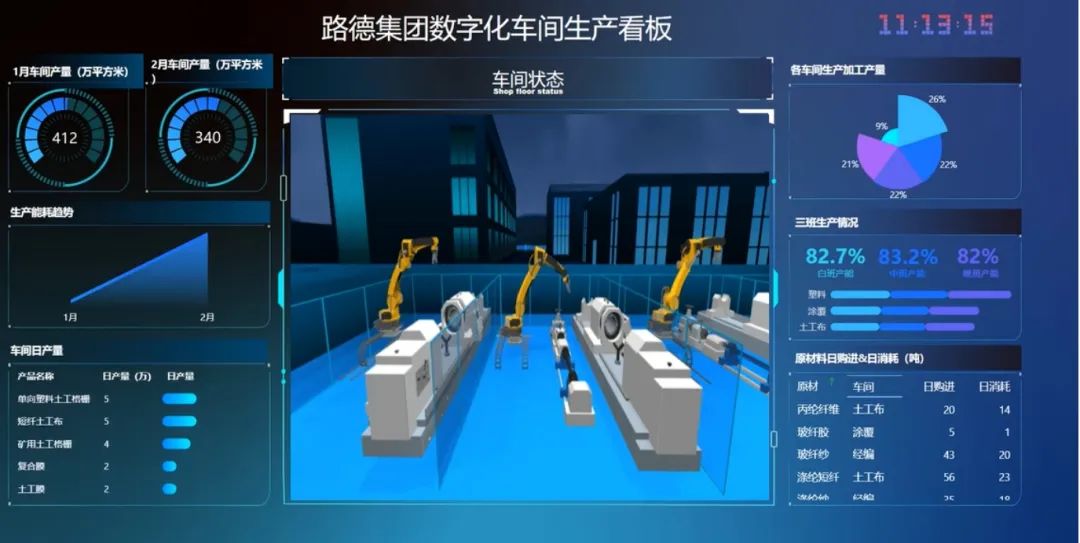

1.柔性化数字化车间制造管理

利用数字化工艺和大数据应用提供决策支持分析,规范和细化生产经营过程。

图3-1 数字化车间看板

2.车间智能化物流系统

通过智能化立体仓库,实现货物在整个物流系统内部的信息识别和追踪,做到生产过程的可监控和可视化。

图3-2 AGV智能物流系统

3.工业互联网集成应用

建成覆盖全厂及生产、检测、仓储、物流、销售等各环节的工业无线网络,实现了完整的面向生产监管现场信息感知与互联集成的网络协议和网络架构应用模式。

4.关键短板装备研制及核心智能装备应用

采用13种智能制造核心技术装备,突破2种碳纤维复合材料生产关键短板装备,打破国际垄断,实现装备国产化。

5.智能化工厂集成应用

建立面向信息集成的大数据平台,最终建立一套协同MES系统、ERP系统和PLM系统的智能工厂管控系统。

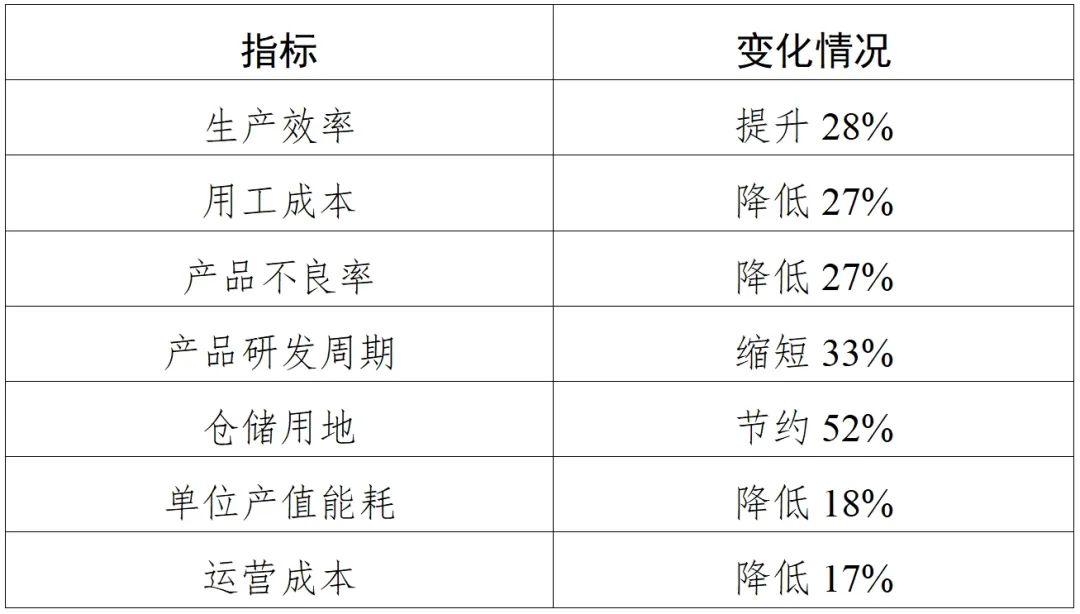

五、转型后应用成效

项目完成后,形成高性能纤维复合材料5000万平方米生产能力(其中碳纤维复合材料500万平方米),每年节省人力成本500万元以上;生产效率提高,产品研制周期和不良品率明显降低;生产布局更加简约合理,大大节约仓储用地,提高工厂的综合效率,人均产值在国内高性能碳纤维土工复合材料制造行业处于领先水平。

表1 项目成效

项目解决离散型工厂的现状,打造离散型智能制造新模式,建成山东省数字化车间、智能工厂、智能制造标杆企业等,具备可复制性,为行业智能制造发展起到示范带动作用。获得发明专利3项,登记软件著作权6项,完成标准7项,参与工信部标识解析二级节点项目,获批工信部工业互联网试点示范项目、制造业“双创”平台试点示范项目、制造业与互联网融合发展试点示范项目等。

六、下一步打算

下一步将深化数字化技术应用,提升数字化产学研能力。一是建立生产车间数字孪生体,对实体车间厂房生产线及重点工艺、设备进行1:1数字化建模,形成虚拟真实交互联动,为生产过程检测、质量管控、设备运行性能评估提供决策支持。二是对智能工厂进行改造提升,搭建数字化共享平台,实现绿色数据共享和服务;三是形成数字化系统解决方案,为行业企业提供咨询服务,建设土工合成材料行业数字经济总部,赋能产业链数字化转型发展,助力新型工业化强市高质量发展建设。