一、企业简介

公司是泰开集团旗下专注于电网数字化转型技术研究的国家级高新技术企业,集数字电网解决方案研究、生产、销售、服务于一体,是国家电网、南方电网、大型发电集团的主要供应商,产品被列为国家火炬计划、国家重点新产品、山东知名品牌。2023年营收14亿,近三年平均研发强度7.8%,参与1项科技部国家重点研发计划,获得1项国家科技进步二等奖、2项中国机械工业科学技术奖,授权12项发明专利,是中国制造500强企业、山东省专精特新中小企业、国家级专精特新“小巨人”企业、山东省高端品牌培育企业。

二、主要产品简介

消弧线圈成套装置是一个专门用于处理电力系统中单相接地故障的设备。泰开消弧线圈成套装置电气性能优越,相较于行业常规产品,在噪声控制、电能损耗、占地面积等方面具有显著优势,可有效稳定系统电压,消除单相接地电弧,抑制谐波过电压。产品在国家电网、南方电网、新能源以及重工业等电力系统领域得到了广泛应用,市场占有率始终保持行业前列,为电力系统的高效稳定运行提供了有力保障。

三、数字化转型前的痛点和需求

痛点:

1.业务决策难:由于缺乏实时的数据支持,生产管理人员在制定生产计划时往往只能依赖经验和感觉,而非精确的数据分析,使得决策的科学性和准确性大打折扣。

2.数据孤岛:公司内部存在各种系统,但数据往往不统一,业务逻辑不一致,难以开展基于数据的数字化业务应用。

3.数据利用率低:公司在多年的运营中积累了大量数据,但并未得到充分利用,很多数据成为“僵尸”数据。

4.技术和人才缺乏:数字化转型需要先进的技术平台和工具,但公司自身难以准确识别。同时,缺乏既懂业务管理又懂数字化技术的复合型人才,使得公司在转型过程中面临人才短缺的问题。

需求:

1.数据整合与可视化:公司需要实现数据的整合和可视化,以便精准掌握工厂情况,为科学决策提供数据支持。

2.消除数据孤岛:打破各系统之间的数据壁垒,实现数据的互联互通,为公司的数字化业务应用提供便利。

3.提高数据利用率:挖掘公司历史数据的价值,消除“数据雾霾”,使数据成为企业的重要资产。

4.技术和人才支持:选择合适的技术平台和工具,同时培养和引进数字化人才,为公司的数字化转型提供有力支持。

四、数字化转型措施

公司积极顺应数字化转型趋势,全面推进数字化转型战略,尤其在新型工业化强市战略实施以来,公司分步实施数字工厂项目,以传统制造业的数字化转型为目标,建设光伏、储能、智慧能源管理云平台,打造厂区数字能源体系;开展生产流程再造,以数字化手段构建产品设计、生产制造、控制决策体系,打造工业4.0生产样板,建设引领行业的“数字工厂”,近三年累计投资超过8000万元。具体实施情况如下:

1.制定数字化三年发展规划

以智能工厂建设为牵引,从研发设计、经营管理、生产制造三方面进行信息化建设。坚持“标准化实施+定制二次开发”,坚持需求驱动、灵活扩展、标准规范。

2.建设专业的信息化、数字化IT人才队伍

(1)建设组织架构。为提高信息化数字化管理水平,公司于2017年成立专门了信息化中心,现有信息化技术人员14人,由总经理助理分管,负责数字化转型战略的制定和实施。信息化中心人员来自各个业务部门的关键岗位,形成了跨部门协同的工作机制。

(2)推动项目运作。根据公司信息化发展需求,结合现有计划实施项目,制定详细的实施方案,并建立项目管理机制,对实施过程进行监控和调整。项目完成后,及时进行总结和评估,分析成功经验和存在的问题,为今后的项目运作提供参考。

(3)定期数字化培训。根据公司需求和人才发展规划制定培训内容,充分利用网络学习资源和实践教学平台,邀请行业专家、解决方案厂商前来授课,通过考试、实践操作等方式检验人才的培训成果,根据评估结果对培训内容和形式进行持续优化和调整。通过培训,使IT人才不断更新知识体系,提高技术应用能力,适应信息化、数字化的发展趋势。

3.技术体系建设——平台化设计

公司建设了数据中心,采用深信服的专业软硬件设备,计算能力16GFLOPS(每秒十亿次的浮点运算),云存储能力总储空间512TB,已用存储空间120 TB。引入大数据、云计算等先进技术,这些技术的应用,为公司提供了强大的数据处理和分析能力,为数字化转型提供了坚实的技术支撑。同时,公司还搭建了便捷的TKZT低代码开发平台,提高了软件开发的效率和响应速度。

4.项目建设过程——数字化管理

公司以消弧线圈成套装置产线MES项目为样本,探索实施生产制造的数字化转型。本项目旨在通过先进的数字技术对传统生产过程进行全面革新,重构生产工艺流程,实现精益生产管理。主要建设过程是:

(1)根据消弧传统产线离散型、非标准化的特点,规划项目数字化方案。组建项目组,投资3000万元进行硬件和基础设施部署,通过和华中科技大学合作,开发了适应产线实际生产节拍的MES系统,并与ERP、PLM打通。项目实施上线后,公司采用数据驱动的方法,通过对大量生产排产、质量、工时、原材料等数据进行分析,精准地识别出产能瓶颈和质量管控瓶颈。

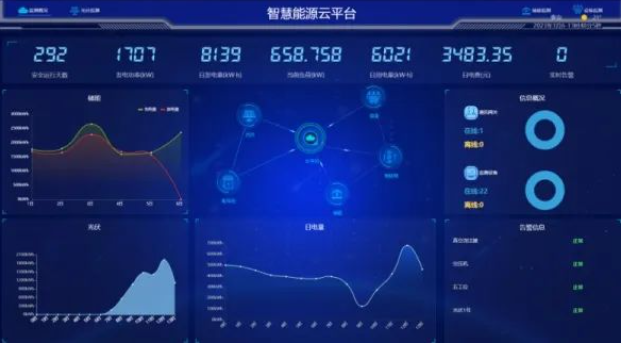

(2)建设智慧能源管理系统。自主研发智慧能源管理云平台,建立集中统一的站房无人值守系统,进行站房集中式、可视化监控,实现站房的紧急报警、环境监控和设备运行监控等无人值守功能;完善了能源绩效体系,提高了用能质量及可靠性,通过数据分析综合能源消耗降低15%,达到行业领先水平。

(3)建设WMS仓储管理系统。自主开发电磁线WMS仓储管理系统,实现ERP、MES的打通,为物料齐套性检查、高级排程、物料追溯等环节提供决策数据基础。

(4)建设APS高级排程系统。自主开发APS高级排程模块,实现了生产订单从CRM系统到ERP、MES的打通。车间主任可通过此系统进行生产计划调度和调整,实现计划到班组、个人的派工。

五、转型后应用成效

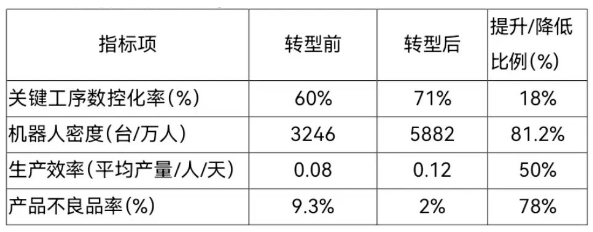

1.产能提升。产线改变了原来生产的组织模式,生产调度、工序间转检由线下转线上,工序流转提效10%,设备利用率提升20%,物料流转提效15%,稳定产能提高近1倍,月产能由原来的160台套提升至310台套。

2.人力成本降低。通过机器换人等措施,改造后一线工人减少13%,由原来77人减少至68人,在人力减少的情况下,产线年产值由2.4亿增长到3.1亿,增长近30%。

3.质量管控水平提高。通过安灯系统的应用,生产过程透明、问题可追溯,关键工艺参数、核心技术指标、过程质量合格率同比都提升了20%以上。

4.能耗降低。通过能源管理系统,车间能耗数据实现在线监测,设备管理部门采取管理措施进行能效优化,单位产值能耗下降超过20%。

5.安全生产管理水平提升。通过采取防呆措施、自动控制,未发生工伤工亡事件,车间整体通过ISO9001质量管理体系认证、ISO14001环境管理体系认证、ISO45001职业健康安全管理体系认证。

六、下一步打算

按照智能工厂建设标准,聚焦包含生产制造、研发设计、经营管理等过程的数字化转型。重点开展生产制造数字化,以数据应用为核心,全面提升生产效率和产品质量。利用大数据技术对物料匹配、计划排程等关键环节进行精准分析,优化资源配置,确保生产流程的顺畅高效。深入分析产品质量数据,精准定位问题根源,采取针对性措施,提升产品质量的稳定性和可靠性。此外,通过生产周期数据梳理,优化生产流程,降低生产成本,进一步提高生产效率,多措并举推动精益生产的深入发展,提升市场竞争力,实现高效、优质、可持续的生产目标。