一、企业简介

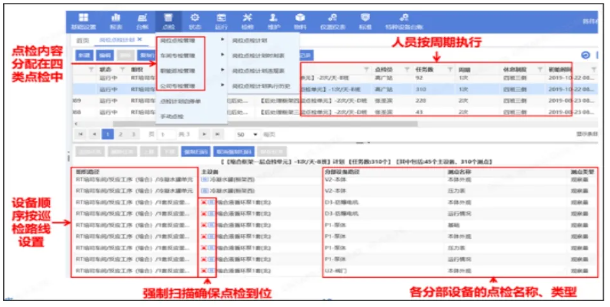

泰安圣奥化工有限公司成立于2006年,是圣奥化学科技有限公司的全资子公司,现为中国中化集团成员企业。公司是一家集科、工、贸为一体的精细化工企业,是全球最大的橡胶防老剂生产基地之一。被工信部认定为国家级“绿色工厂”,被中化集团授予“五星工厂”荣誉称号。2023年,公司获评山东省DCMM贯标试点企业、山东省两化融合优秀企业等荣誉。 图1 泰安圣奥化工厂区图 二、主要产品简介 公司主要产品包括硝基苯、橡胶防老剂中间体RT培司、橡胶防老剂4020。产品广泛应用于汽车轮胎生产行业,能有效延缓橡胶老化,延长轮胎的生命周期。 图2 主要产品 三、数字化转型前的痛点和需求 1.生产管理模式有待转变。化工企业生产管理环节多,流程复杂,在工艺管理、质量管理、仓储管理、设备管理、安全管理等环节尚未应用信息化系统,需要通过建立信息化平台,覆盖公司各业务环节,实现业务流程的整合。 2.系统数据未打通。生产各环节中,企业已有DCS、SIS等系统数据,但数据没有实现打通,不同设备、不同车间的数据汇总需通过手工表格管理,数据信息传递慢、数据整合困难。生产数据汇总滞后性严重,管理人员无法实时掌握生产情况,生产管理无法为决策调整提供数据支撑。 3.设备管理难度大。企业设备种类多、数量大,主要依靠人工进行管理、维护,耗费大量人力物力。对设备状态掌控不够精细,人工点巡检排期容易出现遗漏,无法实现预防性维护,设备备件采购计划安排不合理,设备故障率偏高,影响企业生产效率。 4.安全生产信息化水平低。由于行业特性,企业生产过程中存在较高安全风险,传统管理模式无法适应安全生产管理要求。在生产过程中,无法实现对生产环节、作业人员、特殊作业过程的实时监控,出现异常状况无法及时预警上报。生产人员对各类不安全操作行为的识别和处理力度不够,无法帮助管理人员研判作业风险,预防安全生产隐患。 四、数字化转型措施 公司建设了MES系统、IEAM系统、HSE信息平台、WMS系统等信息化系统,实现对产品生产过程的高效管控,提升设备管理和安全生产管理水平。 图3-1 圣奥化工MES系统架构图 1.建设MES系统,实现生产管理信息化。MES系统建设了数据统一平台和信息发布平台,包括物料管理、生产计划、能源管理、质量管理、生产运行管理、变更管理、工艺管理、工艺流程图、大屏展示、生产统计等功能模块,通过与DCS、WMS、SAP、Winsafe、地磅系统等多个信息化系统进行对接,对生产运行数据实时监控,实现了从原材料到厂到产品出库的实施全流程管理,提升生产效率,提高产品质量。 2.建设IEAM系统,实现设备管理数字化。建设智能化设备健康管理系统,主要包括设备台账管理、报表、点巡检、状态管理、运行管理、检修管理、维护管理、物料管理、标准管理、特种设备管理等10个模块,通过传感器实时监控设备运行状态,建立设备运行管理台账,点检、故障上报、维修处理线上线下同步处理,实现了设备全生命周期的管理。 图3-2 圣奥化工IEAM系统页面图 3.搭建HSE平台,实现安全生产信息化。HSE信息化系统即安全生产信息化系统,包含安全生产风险监测预警、双重预防机制信息化、人员定位、特殊作业全过程、智能视频监控、安全生产全要素六大模块,汇集了与安全生产相关的工艺系统报警、设备异常报警、GDS报警、重大危险源监控等信息于一体,借助AI智能视频识别,辅助管理人员研判作业风险、及时接收异常报警信息,做到提早处置,防控各类安全生产隐患。 五、转型后应用成效 1.MES系统应用效果。一是管理效率提高。实现了人与人、人员设备之间的互联互通,各部门、各岗位协同作业,工作效率提高65%。二是实现数据信息通透、管理透明。建立了统一的信息发布平台,提升了生产信息的透明度,管理人员可以有效地实现追根溯源,防止不良品的输出。三是辅助经验沉淀。实现工艺参数指标及过程指标异常提示、预警和推送,并形成参数异常分析原因知识库。四是建立科学的KPI考核机制。通过集成DCS、SAP等业务数据,有效保障数据的及时性、真实性以及完整性,为制定科学的KPI考核提供数据支撑。 2.IEAM系统应用效果。一是节约设备运维成本。IEAM系统上线后,设备检维修人员由18人减少至5人;各类管理记录实现信息化,去纸质化,每年节约办公费用约3万元。二是降低设备故障率。通过状态管理、运行管理、检修管理,设备状态实时监控,设备管理实现预防性维修,设备故障率下降47%,人员加班时间下降56%。三是设备管理工作质量提高。IEAM系统上线后,员工的自主管理水平得到显著提高,现场90%以上的缺陷问题由员工自查自纠完成。据测算,只在各类检查发现缺陷的跟踪和反馈方面,每周就大约节约72小时的工作时间。 3.HSE信息化系统应用效果。HSE平台对各项安全相关信息汇总分析,实现了一屏通览,在一个平台就可以查看和处置不同维度的异常报警。系统运行后,对出现的工艺系统偏离、气体检测仪报警、设备异常报警、人员不安全行为等,管理人员可以第一时间发现并予以纠正处理,保障企业安全生产。 六、下一步打算 1.进一步打通MES制造执行、IEAM设备管理、HSE信息化等系统,对生产运行综合管控,持续提升化工产品生产全过程数字管控能力。结合公司业务管理需求对现有信息化系统平台进行优化升级,融合各个系统数据管理,形成数据管理平台。 2.逐步链接上下游,形成产业链的价值互动。通过实现全面数字化、信息化,优化、固化业务流程,提升数据开发利用管理,帮助公司与上下游链接,不断创新融合,加速产品的创新迭代和业务模式的转型升级。