一、企业简介

瑞星集团创立于1970年,是集肥料制造、粮食加工、生物医药三大主体板块和技术研发、国际贸易为一体的大型现代化企业集团。公司通过了国家GMP、SC认证,拥有药品、食品生产资质,享有自营进出口权。先后荣获国家重点高新技术企业、山东省节能突出贡献企业、山东省管理创新优秀企业等资质荣誉。建有技术世界一流、产能全国领先的化肥和原料药葡萄糖生产装置,入围“中国制造业企业500强”“中国化肥企业10强”“山东民营企业100强”。

图1 瑞星集团股份有限公司

二、主要产品简介

公司主要产品有尿素、复合肥、甲醇、甘油、1.3-丙二醇等化肥和化工产品,淀粉、葡萄糖、葡萄糖酸锌、葡萄糖酸钙、盐酸二甲双胍、卡托普利、恩替卡韦等生物医药产品,氢气、LNG等新能源产品。公司“东平湖”商标被认定为“中国驰名商标”“山东省著名商标”,东平湖牌尿素被评为“山东名牌产品”。

图2 主要产品展示

三、数字化转型前的痛点和需求

1.随着生产能力不断提高,公司面临人口老龄化,招工困难等问题,装车发货过程中遇到装卸人员工作强度增大,工人年龄普遍偏大,加之现场工作环境相对恶劣,因而导致的招工难,造成了装卸工人年龄出现断档,对企业的正常生产运行带来生产隐患,急需提高自动化水平实现“机器换人”。

2.产品日发货量大,进出厂车辆多,车辆的调度对人的依赖性大,且调度过程复杂、易出错,车辆管理困难,急需一套软件解决车辆司机管理,并实现报表管理。

3.产品日产量不断提升,市场需求不断扩大,市场营销面临采购时间成本高的情况,从客户询价到下单形成合同,过程时间成本高,订单跟踪不透明,因此急需一套系统化的营销管理平台,以此实现精准营销。

4.化工生产多为流程性制造企业单元,过程操作的信息化普及率低,数字化管理程度低,生产过程巡检工作量大,巡检过程存在安全风险;数据信息分散,数据孤岛现象严重,管理人员不能全面掌握工厂实时生产情况,对生产运营的精准决策难以提供有效数据支撑。

5.生产操作规范虽然经过设计院的严格设计,但是生产过程中对平稳性的把控多依靠一线工人常年摸索的经验,开展“传帮带”的经验教学存在传承难的问题,并且数字化能力复制性不强。需要一套可用性强、能够自主记忆学习的数字工厂中台,对生产操控提供参考依据,维系系统的稳定运行。

四、数字化转型措施

近年来,瑞星集团以“加快推进数字化转型,赋能瑞星高质量发展”为理念,在智能化、数字化方面下功夫,致力于将企业打造成现代煤化工数字化工厂,建设中央控制室、智能装车系统等项目,以中央控制室为关键枢纽,集中显示生产要素,实时掌握生产过程,形成瑞星集团的“智慧大脑”,在提高生产效率、产生经济效益、提升本质安全等方面带来巨大提升。

(一)粉煤气化三期中央控制室。瑞星集团投资1.5亿元,高标准建设独立中央控制室,采用整体抗爆结构,内部由操作室、机柜室、工程师站、UPS室、配电室等构成,包括DCS、SIS、CCS等系统的控制柜、电源柜、操作站、工程师站、打印机等。各装置的控制室和现场机柜间均通过冗余光纤(缆)与中央控制室完成数据交换,实现全自动化生产流程,大大节省人力资源,保障生产安全稳定。

图3-1 粉煤气化三期中央控制室

(二)危化系统数字化管理平台。危化系统数字化管理平台通过对现有视频监控、人员定位、门禁、生产控制等系统的数据融合对接,借助GIS+3D平台、物联网平台、视频融合分析平台、数据集成平台的技术优势,打造企业危化安全生产数字化管理平台,提升管理水平和安全生产能力。

图3-2 危化系统数字化管理平台

(三)智能装车管理系统。融合全自动包装、装车、物流于一体的综合运营平台。其中,全自动包装系统集创新算法理论、智能控制理论、防结块加料装置、全自动校秤方法于一体,全面提升定量包装秤的技术水平,实现批误差为零的跟踪调整,先进性、实用性行业领先;智能装车管理系统,打通ERP系统、远程计量、物流系统之间的数据孤岛,通过手机APP和智能看板指引车辆行进方向,利用3D激光雷达实现车辆轮廓自动扫描、车体定位和智能识别,尿素通过高空滑道及输送线送到指定位置,最终实现尿素的全自动装车;客户通过手机APP可查看订单、物流实时信息,并可实现在线签收,实现过程透明化、无纸化操作。

图3-3智能装车管理系统

(四)数字营销云商平台。平台集产品报价、行情分析为一体,客户可在平台实现自主下单,下单后可在平台实时查看合同状态,业务人员可在线进行合同会签、回款、出库等操作功能,大幅提升办公效率,平台和ERP系统始终保持数据一致,让财务数据的实时性、可靠性得到有效保障。下一步将继续深化数字供应链功能填充,在做好现有销售产品的基础上,增加对物流、原辅料及备件的采购模块。

图3-4数字化营销云商平台

(五)DCS控制室。瑞星集团投资2000万元建设调度控制中心,负责整个企业生产运行的日常协调和指挥工作。调度系统以生产实时数据库系统、计划排产、生产统计、质量管理、能源管理、操作管理等模块的数据作为系统的输入或基础信息来源。安装的摄像监控设施覆盖整个厂区,对关键装置、重点部位全方位监控,集中在调度控制中心显示。

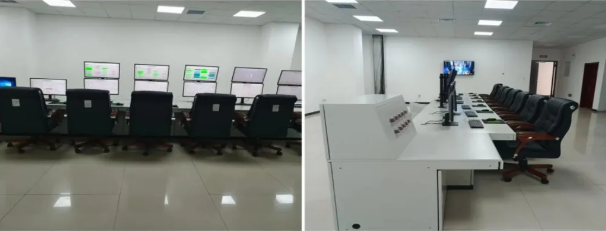

图3-5 DCS控制室

五、转型后应用成效

瑞星集团通过数字化转型升级改造,带来巨大的经济效益、社会效益,提升了生产安全。与传统生产模式相比,生产效率提升20%,节省一线操作人员15%,降低能耗10%,年节约成本2000万元以上。

1.生产效益方面:智能装车管理系统代替了传统人工模式下的车辆管理及化肥装卸,每条装车流水线效率提升为1000—1200袋/小时,袋装尿素的破损率≤0.05%,通过改造公司出货口,利用装车云平台系统与自动装车设备,解决了传统人力装车速度慢、可靠性差、人力物力消耗大、不易管理等缺点,安全稳定性能大幅度提升,实现了车辆智能调度,优化了装车效率,提高了10%的产品出品率。将原来依赖现场管理的生产管控方式优化为通过系统进行智能化操作,管控效率可提高30%。

2.经济效益方面:通过自动化和流程数字化改造,部分环节实现无人化运营,减少单班次人工数量,为公司节约大量人力、物力和财力。企业数字化水平提高,提升企业形象及品牌价值,能够有效帮助企业赢得更多市场信任,增加收入。

3.社会效益方面:数字化转型能够推动产业健康稳定发展,促进传统产业与新兴服务产业相互融合,构建现代高端可持续的工业产业体系,通过各项管理平台智能化、数字化的加持,强化未来新兴产业发展。

六、下一步打算

下一步,瑞星集团将完善数字化转型战略规划,不断实施“数转智改”项目,持续优化生产工艺、完善管理流程,主要在无纸模块化生产、高速全面的工业网络、数字孪生智能工厂、大数据与AI决策、一体化智能化运维等多方面下功夫。真正用数字化、智能化手段支撑企业做大做强,全面提高集团的综合竞争力,为泰安市新型工业化建设作出应有贡献。