一、企业简介

泰安汉威集团有限公司创建于2010年,是国家级制造业单项冠军企业、国家高新技术企业、国家专精特新“小巨人”企业、国家绿色工厂、中国“优秀民营科技企业”。公司聚焦研发生产“营养品、生物医药、资源型产品、特殊化学品”四大矩阵产业链体系,以技术与创新为核心竞争力,拥有3项省级研发平台,获得授权专利近百项,具有国内、国际领先水平的科技成果评价数十项。

图1-1 泰安汉威集团有限公司

二、主要产品简介

(一)异辛酸。异辛酸产品主要用于油漆、涂料催干剂、醇酸树脂改性剂、催化剂以及润滑油酯等。公司创新性采用先进生产工艺提高产品品质,产销量全球领先,先后入选省级、国家级制造业单项冠军产品名单。 (二)氯化胆碱。氯化胆碱属于维生素系列产品,用于畜、禽、水产动物饲料的营养添加剂。公司采用当前最先进的工艺技术和生产设备,严格按照高于国际标准的要求组织生产,市场占有率国内外领先。 (三)甜菜碱。甜菜碱主要用于畜、禽、水产动物饲料营养添加剂和发酵行业,具有调节体内渗透压、缓和应激、促进脂肪代谢与蛋白质合成、提高瘦肉率的功能,能提高抗球虫药的疗效。

三、数字化转型前的痛点和需求

(一)转型前痛点。一方面,随着公司规模不断扩大,不可避免地会面临生产状态难把控、生产统计与分析滞后等问题,难以实现即时激励;同时,配件、物料等工序留存明细无法实时统计与检查,导致资源浪费。另一方面,以往化工行业的风险特点是单点化、局部性,发生安全风险后能够及时发现并应对,但当前整个生产链条被打通,各个环节数据互联,一个环节出现问题可能会导致“多米诺骨牌”效应,企业安全风险问题变得尤为突出。 (二)转型前需求。一是提高智能化水平。通过数字化改造,实现对生产进度、生产效率、质量信息、设备运行等管理过程的可视化、数字化,提升公司生产制造的网络化、智能化水平,逐步实现智能制造。二是降低安全生产风险。通过建立安全生产信息化管理平台,实现对重大危险源、生产违规行为等潜在风险的实时监测和分析,提高对设备故障和事故风险的预警和响应能力,降低安全事故发生的概率。三是改善公司效益。需对生产线进行智能化和自动化改造,不断提高公司生产效率,提升产品品质;同时,减少人工干预,降低生产成本,提高公司利润。

四、数字化转型措施

公司投入建设了汉威工业互联网平台,采用全套自动控制系统和最新的安全、环保治理设计,搭建智能工厂指挥中心,利用信息化集成实现从配料、包装到入库等全流程的自动化和从原材料到成品出货的物联网管理,真正打造“绿色工厂”“智慧工厂”“无人工厂”。 (一)引入可编程逻辑控制器(PLC)。目前公司污水处理站使用一套西门子PLC,主要解决污水处理流程中的自动化问题。PLC的应用提高了设备运行效率,降低了人为因素导致的设备运行故障概率。 (二)建设DCS系统和SIS系统。公司建设有12套DCS系统和3套SIS安全仪表系统。DCS系统选用了双冗余的控制单元,当重要控制单元出现异常时,相关的冗余单元即时无扰切换为工作单元,确保整个系统的安全可靠,实现了100%生产过程自动化,系统中的联锁控制能够有效控制设备的开关系统,确保设备的管理性能更加精准,降低人工操作产生的失误,让化工生产设备能够更加稳定安全地运行。SIS安全仪表系统提高了重点工艺的生产安全性,为安全生产提供了“第二道防线”。 (三)提高自动化水平。公司目前装备工业机器人5台、自动化产线7套,实现了产成品自动分装、不合格品自动挑拣,比建成前产量提高50%,响应“机械化换人,自动化减人,智能化无人”,减少了人员现场操作,提高了安全生产水平,也保证了生产效率和产品品质。 (四)建设数据采集与监视控制系统(SCADA系统)。公司目前采集约20000个数据点,安装智能化采集设备100余套,实现生产数据及能源数据100%采集和环保、消防数据的实时监控。水、电、蒸汽等能源全部采用具备数据接口的智能仪表计量,通过对底层实时数据和历史数据的采集,实现生产过程规律的反映与分析,并对生产工艺过程进行优化控制和在线分析,实时调整工艺参数,让生产过程始终处于优化状态。 (五)建设OTS仿真模拟系统。OTS仿真模拟系统突破了传统的DCS组态模式,基于成熟的DCS技术和领先的虚拟技术,使现场DCS组态与OTS控制组态可互换更新,让工艺优化与先进的控制策略无缝衔接。仿真模拟系统内包含几乎全部化学物料的特性数据,背后有庞大的数据库作为支撑,可以对装置进行全流程模拟,缩短了开停车时间,提高了生产安全性,延长了装置连续生产的时间。 (六)建设智能监控系统。该系统实现超过10种AI行为分析,采用图像处理、模式识别和计算机视觉技术,通过在监控系统中增加智能视频分析模块并借助计算机强大的数据处理能力,过滤掉视频画面无用的或干扰信息,自动识别不同物体,分析抽取视频源中关键有用信息,快速准确地定位事故现场,判断监控画面中的异常情况,从而有效进行事前预警,事中处理,事后及时取证的全自动、全天候、实时监控。

图4-1 安全信息化平台

五、转型后应用成效

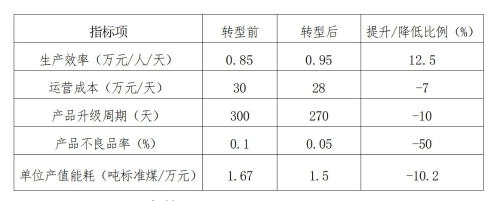

公司准确把握制造业及产业发展的新趋势,利用大数据和人工智能等新一代信息技术,对数据进行分类、聚类、关联、预测等方向的数据挖掘,通过实施工业互联网平台项目,实现对产品质量、配方和工艺路线的分析并给出合理化建议。设备的自动化、可视化为产品精益生产提供有力支撑,实现了管理的数字化、智能化,确保对生产数据及能源数据100%采集,对环保数据、消防数据等进行实时监控。 数字化转型后,公司工作环境、生产效率、安全生产水平、能源利用效率显著提升,不良品率、劳动强度、万元产值综合能耗明显降低。在项目实施过程中,公司突破了一批产业关键核心技术,形成了一批核心专利、标准和经验成果,培育了一批专业人才队伍。

六、下一步打算

公司将坚持从节约资源、保护环境的角度出发,遵循创新、先进、可靠、实用、效益的指导方针,在巩固当前数字化转型成果基础上,继续做好以下工作: 一是坚持以经济效益为中心,继续采用先进数字技术,提高资源利用率,做好节能减排。二是合理制定产品方案及工艺路线,设计上注重设备技术先进、操作安全稳妥、投资经济适度。三是将环境保护、安全生产和消防贯穿数字化转型全过程,做到以新代老,统一治理。