一、企业简介

泰安中联水泥有限公司成立于2011年5月,于2015年建成投产,建设有一条日产5000吨国内第二代新型干法水泥的试点和标杆生产线,配套有7MW超低温余热发电系统、4.2MWp分布式光伏发电及10万吨协同处置系统。年可产熟料155万吨和高标号水泥100万吨,年可发电5200万kwh。先后获选“国家高新技术企业”、国家“智能制造示范工厂揭榜单位”、工信部“绿色工厂”、“水泥行业基于在线监控的管控集成试点项目”等荣誉。

图1-1 泰安中联水泥有限公司

二、主要产品简介

公司主要产品为高标号42.5、52.5散装水泥、熟料及砂石骨料。42.5散装水泥强度适中,广泛应用于地基工程、房屋墙体和路面等建筑项目中,52.5散装水泥强度较高,适用于高强度的工程项目,如高层建筑或大桥等;水泥熟料是以石灰石、粘土和铁质原料为主要原料,按适当比例配制成生料,烧至部分或全部熔融,并经冷却而获得的半成品;砂石骨料是在混凝土中起骨架、填充和稳定体积作用的岩石颗粒等松散材料,是水利工程中混凝土和堆砌石等构筑物的主要建筑材料。

图2-1 散装水泥图

2-2 水泥熟料图

2-3 砂石骨料

三、数字化转型前的痛点和需求

(一)转型前痛点。一是生产制造方面,由于上游原材料价格居高不下,企业日常设备维修成本偏高,导致企业生产成本较高,影响企业发展效益。二是管理运维方面,由于缺乏统一的管理平台,企业安全管理、环保管理、生产管理、能源管理、设备在线诊断等各系统互相不兼容,数据标准不统一,采集的数据只能通过人工统计和分析,导致企业管理效率较低。三是品控管理方面,由于缺乏全时段产品检验机制,企业生产品质数据只有在化验人员做出结果后,才能进行后期调控,使得产品品控存在明显的滞后性,导致企业水泥生产良品率较低。四是能源消耗方面,由于水泥生产过程中需要消耗大量煤炭等化石能源,在“双碳”政策的大背景下,需要投入更多的资源落实节能降碳措施,使得企业面临较大压力。五是安全生产方面,水泥生产存在一定的安全风险,如粉尘爆炸、设备故障等,传统的生产方式下难以有效规避,一旦发生安全事故人身财产损失不可估量。 (二)转型前需求。一是通过引进先进设备,对企业现有的生产线进行自动化改造,提高企业自动化、智能化水平。二是搭建统一的管理平台,打破系统间各自为战的状态,提升企业整体管理效率。三是建立企业全流程、全时段产品品控机制,提高产品良品率,减少不必要的损失。四是落实安全生产要求,降低事故发生率,守牢安全生产底线。

四、数字化转型措施

(一)堆取料机自动化改造 公司通过引入先进的工业自动化检测技术和通讯技术,实现堆棚堆取料的无人值守。该系统可将堆料、取料作业计划自动转化为PLC控制指令,控制堆取料机自动寻址,然后根据设定的数据或指定的料堆,如堆形、堆宽、堆高等进行自动堆料,实现自动寻找料堆切入点,进行自动取料。

图4-1 堆取料机自动控制系统

(二)网络及云平台建设

为实现数据的统筹管理和高效分析,公司对网络和生产运行系统进行了升级,按照等保二级标准建设了技术先进且高安全、高可用、可扩展的新一代数据中心标准机房。

图4-2 数据中心机房

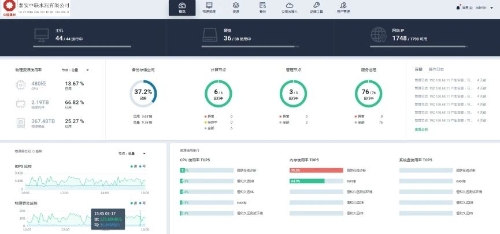

数据中心建设超融合私有云,将各个业务系统均部署在私有云上,各系统通过集成接口进行数据融合,具备跨系统数据共享、业务贯通的应用效果。同时,对原有生产系统进行升级,包括基础架构、生产运行系统、能源管理系统、质量管理系统、设备管理系统、智能巡检系统,新增图像识别分析系统、安环管理系统、数据分析系统。改造后系统支持PC端、移动端、大屏展示及微信管理,可随时随地、准确了解生产线运行状况。

图4-3 泰安中联私有云平台

公司还打造了中控系统,建设多媒体智慧展厅,显示全景沙盘、宣传视频及生产KPI指标数据,全面展示水泥生产全过程及智能化数字化应用。

图4-4 智慧展厅

(三)5G智能矿山应用

利用5G、云计算、大数据、人工智能等新一代信息技术,结合车辆无人驾驶系统、露天矿生产智能管控系统,将采剥生产计划,配矿作业计划,“装、运、卸”生产调度以及运输量自动计量统计与管理集成为一体,实现对“装、运、卸”生产过程的实时数据采集、判断、显示、控制与管理,建成高性能、绿色环保、适应性强的智慧矿山。应用无人机扫描、智能控制系统(5G)、无人驾驶矿车、挖掘机远程操作系统、自动钻机等技术,在5G网络条件下,完成“装、运、卸”的全流程作业,实现全矿区露天矿无人运输作业。

图4-5 5G远程遥控挖掘机座椅

(四)全自动化验室建设

公司投资建设了全自动化验室,根据自动化实验室及在线分析仪数据,建立质量预测分析及控制系统,对质量进行24小时分析,实现基于质量的优化控制。同时,打造从进厂物料质量到出厂水泥质量的全物料流的质量模型,通过大数据进行全工厂的优化控制,实现了根据产品要求提前调整原材料配方的“预测优化控制”。

图4-6 全自动化验室

(五)物流系统升级

公司对“一卡通”物流系统进行了升级,通过微信公众号、二维码识别、车牌识别、电子围栏签到、散装水泥、骨料、机制砂、熟料下料控制、电子单据等技术,实现纯线上对原材料采购和成品销售的车辆进行管理,并且司机在厂区内凭借二维码或车牌识别即可实现自助过磅、自助装车、收货确认等操作,简化了司机操作步骤。

五、转型后应用成效

(一)生产效率大幅提升。传统的水泥生产线依赖于人工操作和简单的自动化设备,生产效率受到人力限制,引入智能化生产管理系统和自动化设备后,生产线实现高度自动化和智能化,实现降低人工成本的同时生产效率提高30%。 (二)产品良品率明显改善。水泥生产良品率受多种因素影响,以往水泥生产品控依赖人工化验结果,品控管理效率较低,通过应用自动化验和在线分析等技术,实现全流程、全时段精准控制产品生产,克服人工检验存在的缺点,使得产品良品率提升至10%,有效减少了废品产生。 (三)持续降低生产成本。水泥生产成本受原材料、人力、设备等多方面影响,单位成本较高。引入数字化管理手段后,提升了企业整体管理效率,有效降低了库存成本、人力成本和设备维护成本,使得企业单位成本下降20%,显著提高了经济效益。 (四)确保实现安全生产。通过安装智能安全监控系统和预警机制,可以实时监控生产环境和设备状态,及时发现并处理安全隐患,企业安全生产事故率下降20%,尤其是5G矿山无人驾驶的应用,实现了本质安全,减少了矿山安全事故的发生。

六、下一步打算

(一)智能化升级与自动化扩展。进一步引入智能化设备,实现生产线更多环节的自动化和智能化,包括原材料输送、水泥熟料及砂石骨料的自动放散等。 (二)数据集成与大数据分析。深化大数据分析应用,通过大数据分析,及时发现生产过程中的瓶颈和问题,提出优化建议,提升生产和管理水平。 (三)技术创新与智能产品研发。加强研发投入,特别是新技术、新材料、新工艺的研发,提高产品的技术含量和附加值。 (四)网络安全与信息安全提升。加强网络安全建设,建立完善的网络安全体系,确保数字化转型过程中的数据安全和网络安全。 (五)绿色生产与可持续发展。一方面优化生产工艺,通过技术改进和工艺优化,降低生产过程中的能耗和排放,提高资源利用效率;另一方面研发和推广低碳、环保的绿色水泥产品,助力水泥行业的绿色和可持续发展。 通过上述计划的实施,公司将进一步加快数字化转型步伐,提高生产效率、降低成本、保障安全生产,并积极推动水泥行业的技术创新和绿色发展。