一、企业简介

石横特钢集团有限公司是一家集焦化、炼铁、炼钢、轧钢、发电、机械制造、钢铁物流于一体的大型民营钢铁联合企业,综合经济实力连续多年跨入中国企业500强、中国企业集团纳税500强之列,连续8年获评中国钢铁企业综合竞争力A级(特强)。近年来,石横特钢被评为国家“数字领航”企业、国家绿色工厂、国家智能制造示范工厂、国家高新技术企业、国家企业技术中心,是山东省百年品牌重点培育企业、山东省绿色低碳高质量发展先行区建设试点企业,品牌价值位居冶金有色领域第15位。

图1 石横特钢集团有限公司

二、主要产品简介

石横特钢已建立品种齐全的棒材、线材、型材、板材四大产品体系,其中,矿用锚杆钢筋全国市场占有率超过60%,是全国最大的生产供应基地,电力角钢全国市场占有率超过50%,位居全国第一位,各类产品先后被用于奥运场馆、京沪高铁、青藏铁路、南方电网、一带一路等国家重点建设项目,并进入东南亚、中东、北美等国际市场;多项产品获评“山东名牌产品”“最强综合竞争力钢铁品牌”“中国民营钢厂优质建筑用钢品牌”“中国钢筋品牌计划科技创新榜样”等荣誉称号。

图2 石横特钢各类产品介绍

三、数字化转型前的痛点和需求

1.生产管控不精准。生产过程存在部分环节生产效率低、数据不互通、过程管控难,企业运行成本高,急需对各个生产环节数据进行挖掘和分析,开展流程化管理,提升管控水平。

2.业务流程有壁垒。各信息化系统、分厂以及部门之间存在“信息孤岛”和“碎片化”现象,需要打通信息壁垒以及传统的分厂壁垒、部门壁垒等。

3.能耗指标降低难。受技术水平、工艺装备和管理水平等各因素影响,能源产耗过程中综合利用效率和能源系统运行稳定性提升有困难。

四、数字化转型措施

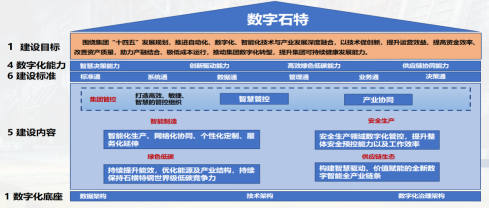

企业积极探索适合钢铁行业的数字化、智能化建设新模式,确立了“14651”数字化转型规划,通过重构管理规则,以流程加以约束,IT进行固化,构筑企业长期竞争优势,树立低碳转型的行业领航标杆。

图3-1 “14651”数字化转型规划

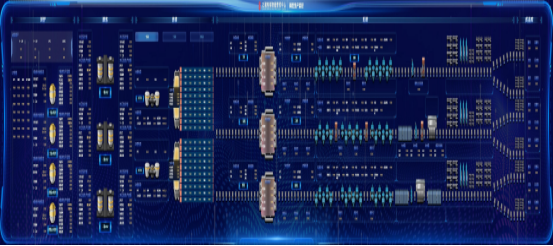

1.生产制造智能化。搭建石特云工业互联网智能制造平台,应用大数据、云计算、人工智能、虚拟化、智能机器人、掌上工厂等技术,整合软硬件、数据及服务,组成资源池、数据与应用中心,为应用服务提供基础运行环境和资源平台,实现决策支持、生产管理、业务流程化、基础自动化等功能。

图3-2 生产智能管控数字化平台

2.数据管理全流程。建设石横特钢零碳智慧管控中心,利用数字化、虚拟现实仿真、可视化、BIM技术、数据分析技术以及GIS动态定位技术,以三维可视化模型为载体,与生产制造执行系统、能源管理系统、设备管理系统、物流管理系统等连接,实现对全厂主要生产运营业务的融合展示和集中管控,实现对企业资产的全生命周期管理。

图3-3 石横特钢零碳智慧管控中心

3.高端化绿色化发展。智能工厂集合焦化智能配煤、数字化料场、炼钢专家、能效平衡等系统,降低工人劳动强度、提高控制精度、提高产品质量。采用全光网络技术方案,配备专业安全设备,建设安全预警平台和网络安全态势感知可视化平台,构建信息安全保障体系,实现360°全面感知。

图3-4 能源管控平台

图3-5 网络安全态势感知可视化平台

五、转型后应用成效

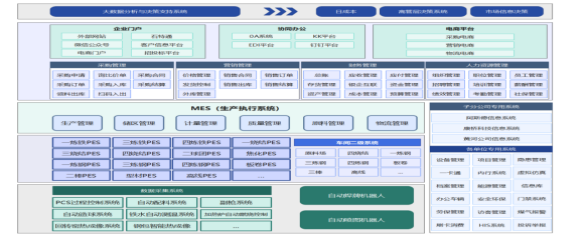

企业不断探索“高端、智能、绿色、集群、服务”的五化发展新模式,将数据作为新型生产要素,为企业赋能、赋值、赋智,走出了一条以技术创新为支撑的科学发展之路,吨钢利润连续12年保持行业前列。

图4-1 生产管理系统集成

1.基于人工智能模型,实现生产工艺智慧化。采用人工智能、神经元网络等智能模型技术,建立炼铁、炼钢、轧钢等生产过程自动控制优化,关键工序数控化率达到100%,产品质量合格率达到100%,重点经济技术指标90%以上进入行业先进水平。

图4-2 生产工艺智慧集成

2.基于物联网技术,构建超低排放一体化平台。建立全面排放源管理、污染监测、治理设备监控、生产状态监控的全过程监测系统,实现常态化管控,超排响应及时率提升20%以上,降低排放达到2%以上。其中煤气、蒸汽、固废和废水实现100%综合回收利用,节能项目年度降本6000万元以上,单位产品综合能耗达到国际先进水平。

图4-3 超低排放一体化管控平台

3.创新“1+3”供应链架构,实现全业务流程高效协同。打造“1个核心ERP+3个电商(物流、采购、营销)”特色供应链架构,形成了全流程的物流和质量跟踪体系,实现客户管理线上率100%,线上招标率98%以上,采购成本降低3%以上。