一、企业简介

岱岳制盐有限公司坐落在泰山脚下,2006年6月建成投产,是一家专门从事精制盐研发、生产及销售的高技术企业。公司采用国内领先的六效真空制盐工艺、DCS 数字控制技术,年生产能力120万吨,是国家食盐定点生产、批发企业,是山东省政府食盐储备中心。获得“山东省专精特新中小企业”“山东知名品牌”“山东省绿色低碳高质量发展试点企业”“泰安市工业领军50强”“泰安市企业技术中心”等荣誉称号。

二、主要产品简介

公司以大汶口盐矿为依托,生产精制碘盐、绿色食品精制盐、弱碱性食用盐、低钠盐、富硒食用盐、深井精纯盐、工业盐等产品。其中弱碱性食用盐、复合盐藻食用盐获国家专利,深井弱碱性食用盐在2022年入选山东省特色优质食品名录,2023年荣获中国轻工业专利成果二等奖项。公司生产的“鲁晶”“东岳”牌精制盐各项指标均超过国标中的优级品标准,通过了ISO9001质量管理体系认证、HACCP认证、绿色食品发展中心认证。产品市场覆盖全国20余个省市自治区,并出口日韩东南亚等国家和地区。

三、数字化转型前的痛点和需求

(一)转型前痛点 作为传统制造企业,公司面临员工结构老龄化严重、招工难、生产线自动化和智能化程度不高等诸多困境。随着数字经济的快速发展,数据成为关键生产要素,传统产业数化转型势在必行,传统的盐加工制造方式迫切需要在研发、生产、采购、销售及管理方面实现信息化。 (二)转型前需求 一是降低人工成本。传统人力装车每天所需装车人员12人,每天装货重量达1200吨,劳动强度大,招工困难;每车装车时长约1小时,且存在码放参差不齐、破损率高、卸车困难等诸多问题。 二是改良作业方式。成品入库、堆垛摆放、物流搬运等均由人工驾驶叉车完成,人工成本高,且叉车搬运过程中穿插作业,货损率高,存在安全隐患。 三是提高生产效率。公司现有4条大包装半自动生产线,每条线需要3人操作,由人工完成套袋、封包等工序,在调换不同品种时,人工操作工序繁琐,生产效率较低。 四是实现数据共享。车间自动化设备虽然对生产工艺中各参数进行监视和精准控制,但数据存储在不同的后台系统,导致存在“信息孤岛”,没有实现真正的有序流动,各部门信息不能共享,也缺乏汇总分析,无法通过数据来指导生产和决策。

四、数字化转型措施

(一)解决方案 公司以实际生产经营中的难点、痛点为切入点,以“自动化”“智能化”“信息化”为核心要素,以探索构建制盐行业无灯化智能生产线作为数字愿景,加大设备更新改造力度,推动传统产业数字化改造,建设一套贯穿原辅料采购、生产计划下达、生产设备管理、生产过程物料领用、产品分装入库、装车出库、物流运输各环节数据互联的工业互联系统。 (二)转型措施 与郑州大学、齐鲁工业大学等高校,灵智科技、海康威视等国内智能化设备研发企业合作,利用人工智能、数据交互、RGV、视觉识别等基础技术,实施了自动装车、智能仓储、自动包装“三步走”战略。

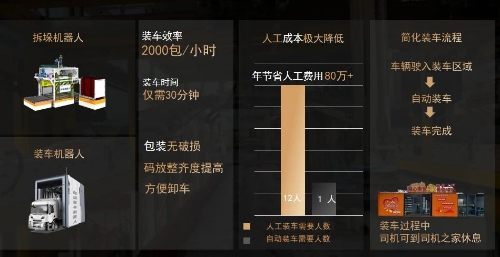

第一步,实施全自动装车项目。针对货物装卸、搬运劳动强度大的问题,公司运用3D视觉高速拆垛机器人、多工位机械手装车机器人构建了一套全自动拆垛装车系统。实现装车效率2000包/小时,每车装车时间仅需30分钟;该装车线由12人减少为1人,年节省人工费用80余万元;简化了装车流程,装车过程中,司机师傅可在公司搭建的“司机之家”进行休息,提升了装车服务质量。

第二步,建设智能化仓储物流搬运和管理系统。针对成品仓库人工驾驶叉车作业成本高的问题,公司着力打造智能仓储系统,购置AMR叉取式机器人、AGV 潜伏举升式机器人,配备仓储管理软件,实现智能化仓储管理。项目建成后,仅需1名仓库保管员手持Pad通过发号系统指令即可实现对多种产品的入库、移库、出库、盘点等各项操作,全面提升物流的出入库效率。

第三步,实施多品种包装线全自动升级改造项目。面对半自动人工包装效率低的问题,通过全自动改造,可实现自动吸袋、套袋和封包,仅需1人即可完成2条生产线的操作,整套生产线工作人员由12人减少为2人,降低用人成本70余万元。

五、转型后应用成效

(一)提质增速。全自动装车项目实现了装车效率2000包/小时,简化了装车流程,提高了装车质量,产品码放整齐,破损率低,卸车容易,客户满意度大幅提升。多品种包装线全自动升级改造极大地提高了生产效率,满足了销售旺季的市场需求。 (二)降本增效。“三步走”战略实施后,实现机器换人,整条生产线实现减员36人,节省人工成本260万元,切实达到了降本增效目的。 (三)绿色安全。通过智能制造与绿色优化及协同作业机制,对生产装置进料、出料进行自动化改造,绿色生产工艺和装备达到国内先进水平。应用智能化仓储物流搬运和管理系统,仓储密度提升27%,消除了交叉作业安全隐患。

六、下一步打算

公司将绿色发展与工业互联网建设作为工作重点,将数字场景建设和关键业务数字化、场景化、柔性化运行作为战略任务,加快设备更新、工艺升级、数字赋能,继续实施智能化水平提升三年行动规划。 一是进一步完善工业互联网建设。在2023年完成全自动拆垛装车系统建设的基础上,2024年完成智能化仓储物流搬运和管理系统以及设备管理平台的建设,实现生产计划、物料控制、工艺优化和设备控制等功能,2025年选择适合企业的平台方案和供应商,设计工业互联网平台目标架构,对各个单一流程进行连接,实现数据流通,全面完成全流程工业互联网建设。 二是进一步强化节能减排,建设绿色工厂。依照工信部绿色工厂建设要求,结合公司具体情况,明确2024-2025年持续提升的重点任务,确定绿色低碳升级改造重点项目,继续保持对节能、环保、安全等方面的投入,抓管理、求创新、促生产,加强设备改造,优化用能结构。